«Мы строим заводы и наводим мосты»

История бренда Siempelkamp насчитывает более 130-ти лет. И почти столетие немецкий концерн поставляет свою технику в Россию. Машиностроители из Крефельда, где расположена штаб-квартира Siempelkamp, прочно удерживают лидирующие позиции на мировом рынке деревообрабатывающего оборудования, при этом не забывают, как в 30-е годы прошлого века крупный заказ из РСФСР спас компанию от финансового краха. Сегодня успехи на восточном направлении руководство Siempelkamp считает основой для дальнейшего взаимовыгодного партнёрства на долгую перспективу. Это подтвердили в интервью «Мебельному бизнесу» член Совета директоров Siempelkamp Хайнц Классен и директор по сбыту Ганс-Йоахим Галински.

МБ: Господин Классен, известно, что в своей бизнес-стратегии компания Siempelkamp руководствуется девизом: «Инвестировать в тяжёлые годы, получать прибыль во времена бума».

Хайнц Классен: Мы никогда не считали и не считаем экономические кризисы мирового или локального характера поводом для сокращения деловой активности. И подтверждение тому вы можете видеть в России.

В течение многих лет Siempelkamp внимательно следит и соответственно реагирует на то, как российский рынок открывается и развивается. Наша компания всегда имела собственный офис в Москве. Сначала это было Представительство, а сегодня — ООО «Зимпелькамп», занимающееся продажей и сервисом. Второй нашей базой является ИООО «Зимпелькамп БЕЛ» в Беларуси. Из года в год вместе с нашими заказчиками мы реализуем всё новые и новые интересные проекты.

Только с 2005-го по 2015-й в «русскоязычном» пространстве были запущены 20 новых установок Siempelkamp по производству древесных материалов. Целая серия установок находится в стадии монтажа или проектирования. На всех этих установках производится в целом более 5-ти миллионов кубометров древесных материалов. Это соответствует доле рынка свыше 60-ти процентов. Сервисные центры Siempelkamp с каждым днём становятся всё более востребованными, поскольку обеспечивают увеличивающийся спрос наших заказчиков на сервис и запчасти.

Наше сотрудничество в последние 10 лет достигло небывалой интенсивности. И ему конца не видно, так как по сравнению с Западной Европой у российских потребителей наблюдается большой отложенный спрос. Кроме того, мы сталкиваемся в России с огромным потенциалом модернизации, с большим интересом национальных производителей к индустрии высокотехнологичных товаров и соответствующим ноу-хау. В этой связи бренд «Сделано в Германии», и прежде всего «Сделано в Крефельде» — актуален сегодня больше, чем когда-либо, ведь многие поставщики оборудования пытаются привлекать клиентов лишь низкой ценой, предлагая им технику под лозунгом «Сделано в Китае». Siempelkamp оказывается в особо выгодном положении благодаря тому, что обладает многолетним основательным опытом работы на русском рынке и по-настоящему передовыми продуктами.

Пожалуй, я бы добавил, что сегодня особую актуальность приобретает вопрос о передаче ноу-хау и стажировке российских специалистов на немецких предприятиях в Германии и Западной Европе.

МБ: Российский «след» в истории Siempelkamp весьма глубок, не так ли?

Ганс-Йоахим Галински:О, да! Деловые отношения между нашим концерном и российскими клиентами скреплены историческими корнями. Ещё в царскую Россию Siempelkamp поставлял прессовые линии для производства фанеры. До 1939 года Россия оставалась для предприятия в Крефельде едва ли не главным заказчиком прессов и оборудования для фанерной промышленности.

Почти 100 лет зимпелькамповцы активно работают на российском рынке, как в хорошие, так и в плохие времена. Скажу больше. Однажды Россия буквально спасла Siempelkamp. В разгар великой депрессии 1930 года компания попала в критическую ситуацию, и выручил нас тогда заказ одного из российских фанерных комбинатов. Этого мы до сих пор не забыли! Россия вошла, можно сказать, в генетический код нашей компании.

На профессиональные компетенции Siempelkamp был большой спрос и во времена СССР. Мы, например, поставляли специальные прессы для авиационно-космической промышленности. Так, на прессах Siempelkamp Государственный космический научно-производственный центр имени Хруничева в Москве выпускал компоненты для космической ракеты «Протон», а также детали для русской космической станции.

По сей день Российская Федерация относится к самым важным рынкам сбыта для нашего концерна. Мы работаем, в частности, для металлургической отрасли, поставляя тяжёлые ковочно-формовочные прессы любого типа. В прошлом году осуществили уникальный проект — поставили российскому металлургическому заводу «Электросталь» один из самых мощных кольцепрокатных станов в мире.

Но самую заметную роль компания Siempelkamp играла в последние 25 лет в сфере модернизации российской деревообрабатывающей промышленности. То же самое можно сказать и про деревообрабатывающую промышленность Беларуси и Украины.

МБ: В России действительно за последние два с лишним десятка лет была фактически заново создана плитная отрасль. И Siempelkamp участвовал в её создании, как говорится, по полной. Соответственно, вы как представители концерна наверняка можете оценить уровень технической оснащённости нашего плитного сектора. Я имею в виду и те предприятия, которые принадлежат иностранным компаниям, и отечественные заводы.

Хайнц Классен: Крупные международные деревообрабатывающие компании на протяжении многих лет продвигаются в Россию, создавая там производственные мощности.

По сравнению с российскими заводами у них часто есть одно важное преимущество: они могут быстро финансировать свои проекты. Соответственно, у них есть возможность быстрее осваивать и закреплять за собой пустующие сегменты рынка. Большой опыт иностранных компаний в строительстве заводов позволяет им в короткие сроки запускать производства и наращивать мощности. А высокое качество продукта, помноженное на оперативно достигнутые максимальные объёмы выпуска, плюс профессиональный маркетинг и функционирующая логистика — это та основа, которая обеспечивает иностранным игрокам отличную конкурентоспособность.

У российских производителей, безусловно, есть свои преимущества. Они являются признанной силой в своей стране и тесно связаны со своими клиентами, зачастую десятилетиями. Конечно, чтобы выдержать растущую конкуренцию, им тоже требуется самое современное оборудование, которое можно быстро запустить и бесперебойно эксплуатировать.

Сегодня российские и иностранные производители делят рынок. Но стоит отметить, что две трети всех новых линий, разработанных Siempelkamp для российского рынка, — это заказы российских заводов. Так что, если оценивать техническую инновационность, я бы сказал, что российские предприятия занимают ведущую позицию.

МБ: Интересно понять: кто в большей степени определяет тот самый вектор инновационности — сама компания Siempelkamp или фирмы-заказчики, которые ставят перед ней амбициозные задачи?

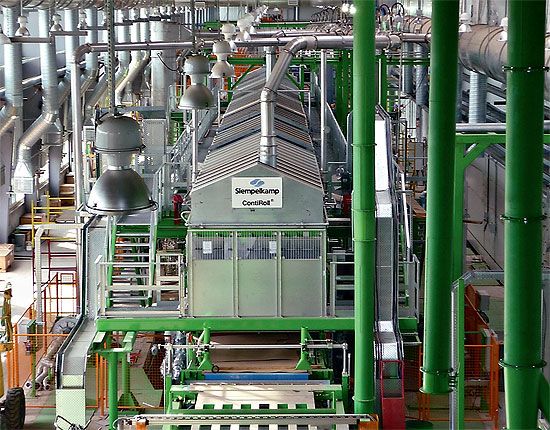

Хайнц Классен: Импульсы поступают, в основном, с рынка. Но, независимо от этого, Siempelkamp на протяжении многих десятилетий систематически вкладывается в опытно-конструкторские разработки. В Крефельде функционирует собственный научно-исследовательский центр компании. При непосредственном участии его специалистов был разработан наш революционный пресс непрерывного действия ContiRoll®.

Ганс-Йоахим Галински:Ставят ли перед нами амбициозные задачи заказчики? Ставят. В том числе, заказчики из России.

Конечно, есть общие признаки, которые характерны для российских заводов, успешно работающих на рынке. Но всё-таки любое предприятие отличается от другого. Россия — это огромная территория с множеством климатических зон, и одна только разница в погодных условиях заставляет искать нетривиальные решения на стадии проектирования.

Могу также сказать со всей определённостью, что российские клиенты ориентированы на качество. То есть мебель или напольные покрытия должны не только хорошо выглядеть, но и быть экологически чистыми, долговечными в эксплуатации, что, в свою очередь, сказывается на производстве древесных материалов. Скажем, древесные плиты в России изготавливаются исключительно из свежесрубленной древесины. Кроме того, на мой взгляд, ваша страна стремится к тому, чтобы занять ведущую позицию в применении безформальдегидных клеевых систем. Всё больше внимания уделяется экологически обоснованному использованию больших древесных резервов. Это те факторы, которые играют значительную роль при выборе заказчиками конструкции новой установки.

Хайнц Классен: Индивидуальные требования могут предъявляться к оснащению всех технологических звеньев, начиная с техники для древесно-подготовительных участков с возможностью оборудования перерабатывать определённые породы древесины. Очень важными являются, конечно, сушка, правильная энергоустановка и вся техника, ответственная за экологическую безопасность. В этой области Büttner, дочерняя фирма Siempelkamp, абсолютный мировой лидер.

На участке клеенанесения Siempelkamp также предлагает самые современные технологии, которые только имеются на сегодняшний день. А формовочно-прессовая линия Siempelkamp с прессом непрерывного действия ContiRoll® восьмого поколения — это, само собой, высший класс.

Специалисты знают, что принцип действия нашего пресса ContiRoll® все другие машиностроительные заводы просто копируют или — скажем так — моделируют. Причём, даже те поставщики оборудования, которые десятилетиями придерживались иных конструкторских решений, сегодня перенимают концепцию ContiRoll®.

Но не следует забывать, что пресс Siempelkamp — это результат последовательной опытно-конструкторской работы на протяжении более 30-ти лет, а скопировать опыт нельзя.

Если не на этапе проектирования, то в процессе непрерывной эксплуатации становится окончательно ясно, отвечает ли фирма-изготовитель за своё оборудование на самом деле, владеет ли она всем спектром профессиональных компетенций.

Могу сказать, на какую эксплуатационную планку стандартно ориентируется Siempelkamp. Производственные линии в принципе не должны останавливаться в неплановом порядке в течение по крайней мере 30-ти лет, работая днём и ночью без перерыва.

МБ: Вы подчёркиваете инновационную силу Siempelkamp. Каких прорывов можно ждать от компании? Как видят будущее специалисты Siempelkamp?

Ганс-Йоахим Галински:Когда 50 лет назад химик и сооснователь фирмы Intel Гордон Мур сформулировал самый известный закон технического прогресса: «Примерно каждые 18 месяцев производительность микрочипов в будущем будет удваиваться», никто не хотел ему верить. Но на самом деле, если в 1970 году число транзисторов/чипов составляло 1 тысячу, сейчас оно выросло до более 1 миллиарда. Закон работает.

Мир труда обновляется и автоматизируется головокружительными темпами. То, что существовало столетиями, больше не действует: прогресс уже не движется, как черепаха. И это развитие не остановилось у дверей нашей «скромной» деревообрабатывающей отрасли, оно со сногсшибательной скоростью — всего за 10 лет — катапультировало промышленность древесных материалов в будущее.

К примеру, Siempelkamp в рамках системы управления производственным процессом ProdIQ внедрил в свои установки такую информационную сеть, которая позволяет зарегистрировать и проанализировать все параметры выпускаемой продукции. Более того, сегодня наши установки настолько интеллектуальны, что оптимизируются в автоматическом режиме с учётом всех данных процесса производства. Это значит, бортовой компьютер уже в начале производственного цикла знает, при каких параметрах нужно выпускать древесные плиты, чтобы получить на выходе необходимое качество. По сути, мы создали контур управления верхнего уровня. Он без вмешательства оператора регулирует работу установки, определяя оптимальные затраты и одновременно обеспечивая нужные свойства плит.

Мы прекрасно осознаём, что в обозримой перспективе процесс производства плитных материалов будет выглядеть совсем иначе, чем сегодня. Не только лаборатория как хранитель качества будет играть иную роль, но существенно изменятся и многие другие технологические участки.

МБ: Что, на ваш взгляд, необходимо, чтобы по завершении проекта и заказчик, и исполнитель чувствовали себя победителями?

Хайнц Классен: Siempelkamp — идеальный деловой партнёр для этого. Победа невозможна без инновационного и надёжного оборудования, которое идеологически и технически опережает конкурентов «на корпус». Нужна также качественная система менеджмента проектов, чтобы у заказчика не осталось нереализованных желаний.

Наше оборудование не только ведущее в международном масштабе. Не только прочное и мощное. Принципиальное отличие Siempelkamp от других машиностроительных компаний состоит в том, что мы проектируем и строим действительно комплектные заводы, причём недорого, быстро и надёжно. Каждая установка Siempelkamp — живое тому доказательство.

Очень важно: Siempelkamp никогда не оставляет своих заказчиков один на один с их проблемами.

«You never walk alone!» — «Ты никогда не один!» Эту фразу произнёс один из наших турецких клиентов после успешного запуска установки по производству плит MDF. В нескольких словах заключено то главное, что так ценят в нашей компании заказчики.

В сущности, в плитной промышленности очень мало игроков, в основном это смелые предприниматели с великим видением и большим сердцем. И все они знают Siempelkamp, знают, что на нашу компанию можно положиться в любой ситуации. Иногда всё функционирует отлично, как, например, на «Увадреве», где установка была смонтирована и запущена в рекордный срок. А иногда процесс длится намного дольше, но и в этом случае все работы всегда успешно доводятся до конца.

В этом бизнесе заказчики и поставщики всегда идут к финишу вместе.

МБ: А какие вызовы вы видите в работе на российском рынке, с российскими заказчиками?

Ганс-Йоахим Галински:Гармонизация западного менталитета с так называемой «русской душой» — это один из самых больших вызовов для успешного долгосрочного сотрудничества.

Терпение в сочетании с эмпатией — вот для нас магическая формула партнёрства. Отнестись к своему деловому партнёру с заинтересованным вниманием, понять его, поставить себя на его место, решать и непременно решить его проблемы. В этом контексте мы не только «строители» оборудования, мы ещё постоянно строим маленькие, а часто и большие мосты.

27 октября 2015 (№142)

Больше, чем просто маркетплейс.

26 февраля 2023 Продажи без стресса

Новаторский формат бренд-зоны PROSON удобен покупателям и выгоден ритейлерам.

19 февраля 2023 В печать!

«Кроношпан» переформатирует российский рынок бумаги-основы.

19 февраля 2023 «Дятьково» сохраняет устойчивость

В2С продажи выросли в 2022 году на 37%, в сегменте В2В выручка увеличилась на 68%.

17 февраля 2023 Под новым логотипом

Как будет работать РЕХАУ после передачи бизнеса в локальное управление.

22 февраля 2022 Реальность в стиле «Дятьково Design»

Новый имидж и новый концепт: «горячие» новости от брянского мебельного бренда.